|

在電機研發、生產檢測中,性能數據的準度直接決定產品質量等級,而試驗鐵地板作為電機安裝與測試的核心基準,是保障數據可靠的“穩定基石”。無論是電機轉速、扭矩、效率測試,還是振動、噪聲等性能驗證,都離不開試驗鐵地板的穩固支撐,其安裝基準的設計合理性,直接影響測試結果的重復性與準確性,選對、做好試驗鐵地板,才能讓電機性能測試更準、更高。?

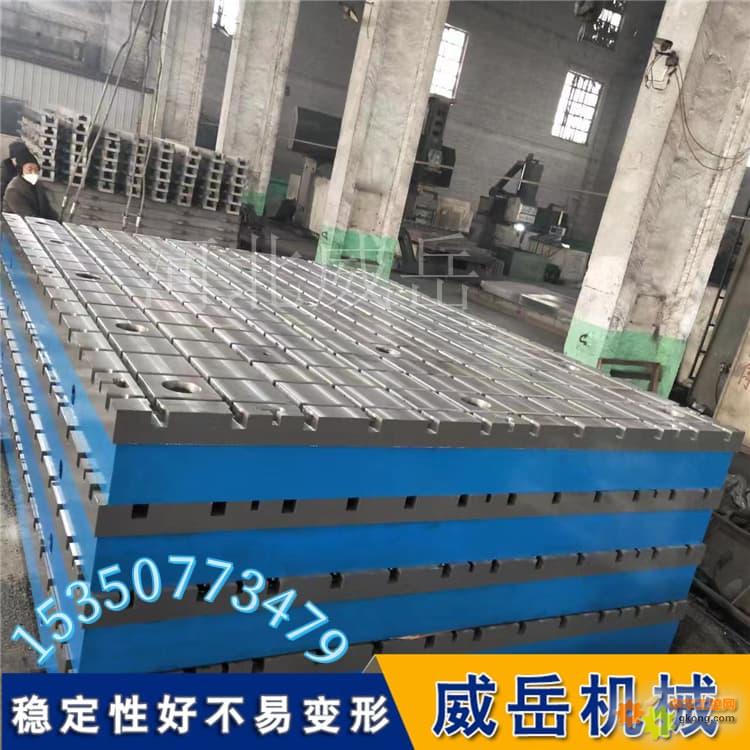

試驗鐵地板能成為電機性能測試的“穩 定基礎”,核心源于其材質與結構的科學設計,而安裝基準的設計更是重中之重,需圍繞“抗振、準、適配”三大核心要點展開。首先是材質選型與時效處理,電機測試中高頻振動(50-2000Hz)與動態載荷(10-50kN)要求試驗鐵地板兼具高剛性與高阻尼,優先選用QT600球墨鑄鐵或HT350灰鑄鐵,抗拉強度≥300MPa、抗壓強度≥900MPa,經550℃高溫時效(保溫4-6小時)+6個月自然時效處理,殘余應力去除率≥90%,避免長期振動導致變形。某電機廠選用未經時效處理的普通鑄鐵地板,測試100kW電機時,因地板共振導致扭矩測試誤差超±5%,更換合格試驗鐵地板后,誤差降至±1%以內。? 定基礎”,核心源于其材質與結構的科學設計,而安裝基準的設計更是重中之重,需圍繞“抗振、準、適配”三大核心要點展開。首先是材質選型與時效處理,電機測試中高頻振動(50-2000Hz)與動態載荷(10-50kN)要求試驗鐵地板兼具高剛性與高阻尼,優先選用QT600球墨鑄鐵或HT350灰鑄鐵,抗拉強度≥300MPa、抗壓強度≥900MPa,經550℃高溫時效(保溫4-6小時)+6個月自然時效處理,殘余應力去除率≥90%,避免長期振動導致變形。某電機廠選用未經時效處理的普通鑄鐵地板,測試100kW電機時,因地板共振導致扭矩測試誤差超±5%,更換合格試驗鐵地板后,誤差降至±1%以內。?

其次是精度基準設計,電機安裝的水平度、同軸度直接影響測試數據。試驗鐵地板臺面需經超精磨加工,平面度誤差≤0.05mm/m(0級精度),表面粗糙度Ra≤1.6μm;安裝基準面需設置定點銷孔(公差H7級)與T型槽(槽寬16/22mm,間距50/100mm),確保電機底座與地板準對接,定點精度≤±0.03mm。同時,地板水平度需控制在0.03mm/m以內,通過可調地腳螺栓(M30×350mm10.9級強度螺栓)微調,搭配水平儀實時監測,避免電機傾斜導致的受力不均,確保轉速、扭矩測試數據真實反映電機實際性能。?

再者是減振與防干擾設計,電機運行中的振動若傳遞至測試設備或地面,會干擾傳感器信號。試驗鐵地板安裝時,需在底座與地面間加裝減振墊(厚度20-30mm,阻尼比0.08),每平方米布置4-6個,且減振墊需與地腳螺栓中對齊,振動傳遞率控制在10%以內;對于高頻振動電機(如變頻電機),可在地板底部粘貼10mm厚阻尼貼片,進一步吸收振動量。此外,試驗鐵地板需與車間地面完全隔離,避免其他設備運行振動的干擾,某新能源汽車電機測試實驗室,通過優化減振設計,將電機振動對傳感器的干擾幅值從0.005mm降至0.001mm,測試精度大幅提升。?

還有適配性與安全設計,不同功率電機(0.75kW-500kW)的安裝尺寸與載荷需求不同,試驗鐵地板需預留多規格安裝孔位與擴展接口,臺面尺寸按大測試電機底座+300mm操作空間設計(如測試200kW電機選用2000×3000mm地板);同時,地板需做林化+環氧樹脂涂層處理(厚度60-80μm),耐鹽霧≥500小時,抵御電機測試中冷液、油污的侵蝕;邊緣設置50mm高防撞護欄,防止測試中工件意外碰撞,接地電阻≤4Ω,避免靜電或漏電風險。?

試驗鐵地板作為電機性能測試的“穩定基礎”,其安裝基準設計的每一個細節,都關乎測試數據的可靠性與測試過程的安全性。從材質選型、精度控制到減振防干擾、適配安全,只有把控設計要點,才能讓試驗鐵地板真正發揮“基準支撐”作用。在電機行業追求研發、檢測的今天,試驗鐵地板不僅是測試裝備的核心組成,更是企業提升產品競爭力的“助力”,讓每一組電機性能數據都可信,為電機質量升級筑牢根基。

威岳機械謝女士15350773479

|